入:精密レーザー加工におけるパラダイムシフト

現代の製造業、特にマイクロエレクトロニクス、3Dプリンティング、医療機器といった精密技術が求められる分野において、レーザー加工は不可欠な基盤技術となっています 1。その心臓部とも言えるのが、レーザー光をスキャン領域全体で均一な速度とスポットサイズで走査させるための特殊な光学部品、「fθ(エフシータ)レンズ」です 3。このfθレンズ市場は数億ドル規模に達し、今後も年率4〜7%の成長が見込まれる重要な産業分野です 1。

しかし、この重要な技術は物理的な限界に直面しています。従来のfθレンズは、広いスキャン範囲(視野角、FOV)にわたって光学収差を補正し、理想的な直線関係(y=f⋅θ)を達成するために、複数の複雑な形状を持つガラスレンズを幾重にも重ね合わせた構造をしています 6。この結果、システムは必然的に大きく、重く、複雑になり、ロボットアームへの搭載や、よりコンパクトな装置設計のボトルネックとなっていました 9。制御ソフトウェアやスキャナーミラーの性能が飛躍的に向上しても、最終的なシステムの性能と設計自由度は、この「物理的にかさばる光学系」によって制限されていたのです。

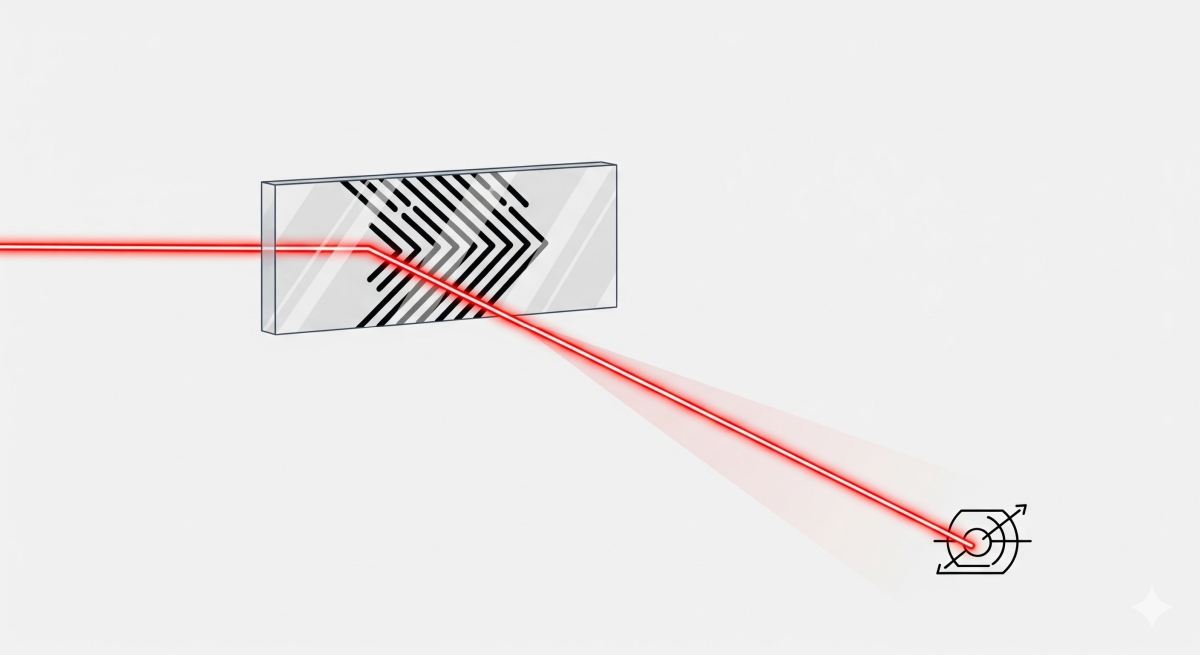

この物理的な壁を打ち破る可能性を秘めた技術が、本稿で解説する「メタレンズ」です。メタレンズは、光の波長よりも小さなナノ構造を平面基板上に配置することで、従来の分厚いレンズの機能をわずか1枚の薄いシートで実現する革新的な光学素子です 10。

本記事では、Jiangらが発表した画期的な論文「Ultra-thin f-theta metalens with high focus resolution and large field of view」を基に、積層メタサーフェスを用いた超薄型fθレンズの技術的核心を深く掘り下げます。その基本原理から、既存の市販品を凌駕する性能、そして実用化に向けた製造可能性までを多角的に分析し、この技術が未来のレーザー加工システムのアーキテクチャをいかに変革しうるかを明らかにします。

基礎概念:スキャンの物理と光のナノ制御

この技術革新を理解するためには、まず2つの基本概念を把握する必要があります。一つはfθレンズが満たすべき特殊な光学的要件、もう一つはメタサーフェスが光を制御する革命的な物理原理です。

fθレンズの動作原理:$y = f \cdot \tan(\theta)$から$y = f \cdot \theta$へ

一般的なレンズでは、光の入射角$\thetaと像面での位置y$の関係は、y=f⋅tan(θ)(fは焦点距離)に従います 6。この関係では、入射角が大きくなるにつれて像の移動量が急激に増大するため、スキャンミラーを一定の角速度で動かしても、レーザースポットの走査速度は視野の端にいくほど遅くなってしまいます。これでは均一な加工は実現できません。

fθレンズは、意図的に「樽型歪曲収差」を設計に組み込むことで、この非線形性を補正し、y=f⋅θという線形関係を実現する特殊なレンズです 3。これにより、スキャンミラーの角速度とレーザースポットの速度が比例関係となり、視野全体で均一な加工が可能になるのです。これがfθレンズの最も重要な機能要件です。

メタサーフェス:ナノスケールで光の波面を操る

メタサーフェスは、光の波長よりも微細な構造体(メタアトム)を2次元平面上に周期的に配置した人工的なシートです 11。個々のメタアトムがアンテナのように機能し、通過する光に対して局所的に位相を変化させます。この位相変化量を場所ごとに精密に設計・配置することで、光の波面を任意形状に作り変えることができます 6。これにより、従来の厚く湾曲したガラスレンズが光の伝播経路長の違い(屈折)を利用して波面を制御していたのに対し、メタレンズはたった一つの平面上で、ナノ構造によって離散的に位相をジャンプさせることで同等の機能を実現します。本論文では、メタアトムとしてシリコン製の円柱ナノピラーが用いられています 6。

なぜ「積層」するのか:設計自由度の拡大

単層のメタサーフェスだけでは、特に広い視野角(FOV)にわたって発生する複雑な収差(コマ収差、非点収差、像面湾曲など)を完全に補正するには限界があります。そこで本研究が採用したのが、2枚のメタサーフェスを重ね合わせる「積層(カスケード)」構造です 6。このアプローチは、メタサーフェス研究の最前線であり、複数の界面で位相を制御することにより、設計の自由度を劇的に増やし、単層では不可能な高度な波面制御や収差補正を可能にします 14。

実はこの考え方自体は、100年以上にわたる光学設計の歴史と共通しています。高性能なカメラレンズやfθレンズが、常に複数枚のレンズを組み合わせて設計されるのは、まさに各レンズ表面で収差を段階的に補正するためです 2。積層メタレンズは、この伝統的な光学設計の思想を、ナノテクノロジーによって超薄型の平面構造へと写し取ったものと理解することができます。それは、同じ物理的問題(広視野角での収差補正)を、同じ戦略(複数表面での位相変調)で解決しながらも、その物理的な形態を根本から変革するアプローチなのです。

| 属性 | 従来の光学素子 | メタ光学素子 |

|---|---|---|

| 動作原理 | 屈折(光路長の累積) | 位相不連続(局所的な位相シフト) |

| 形状 | 厚く、湾曲 | 超薄型、平面 |

| 材質 | ガラス、ポリマー | シリコン、誘電体 |

| 製造方法 | 研削、研磨 | ナノファブリケーション(リソグラフィ) |

| 設計 | 光線追跡ベース | 電磁場シミュレーションベース |

| 機能性 | 単機能または限定的 | 多機能の集積が可能 |

論文詳解:Jiang et al.による「超薄型fθメタレンズ」

本論文の技術的な成果は、その設計思想とシミュレーションによって示された驚異的な性能に集約されます。

産業ニーズに直結した設計

このメタレンズは、厚さ1mmのシリコン基板上に2層のメタサーフェスを形成した構造で、動作波長は10.6µmに設定されています 6。この波長は、産業用レーザー加工で広く普及しているCO2レーザーの標準的な波長であり、アクリル、木材、布、紙といった非金属材料の加工に多用されます 17。この設計選択は、本研究が学術的な興味に留まらず、巨大な産業市場のニーズを直接的に見据えていることを示しています。

性能におけるブレークスルー

シミュレーションで示された性能は、既存技術の常識を覆すものです。

| パラメータ | 本研究のメタレンズの性能 |

|---|---|

| 視野角 (FOV) | ±32∘ |

| 動作波長 | 10.6µm |

| ストレールレシオ (SR) | 0.99以上 |

| 最大fθ歪み | 0.19% |

| スポット径 | 20µm未満 |

| 後側焦点距離 (BFL) | 30mm |

| メタサーフェス数 | 2 |

出典: 6 Table 1を基に作成

特筆すべきは以下の3点です。

- 広い視野角: $\pm32^{\circ}$という値は、論文内で比較されている市販のレンズ(例:$\pm26^{\circ}$, ±28∘)を大幅に上回ります 6。

- 回折限界に迫る解像度: スポット径が視野全体で20µm以下に維持されています。これは物理的な限界である「回折限界」に極めて近い値であり、ほぼ完璧な集光性能を意味します。

- 驚異的な品質と直線性: 光学品質を示すストレールレシオ(SR、1.0が理想)が全視野で0.99を超えるという値は、収差が極めて高度に補正されていることを証明しています。また、fθ歪みもわずか0.19%に抑えられており、極めて高い位置決め精度を保証します。

市販品との性能比較

本論文の価値を最も雄弁に物語るのが、市販のfθレンズとの直接比較です。

| 製品 | スポット径 (µm) | 入射角 (°) | 後側焦点距離 (mm) |

|---|---|---|---|

| Wavelength OE | 147-202 | ±26 | 56 |

| Lenstek Laser Optics | >53 | ±10 | 50 |

| RS Optical | 50-56 | ±28 | 45 |

| 本研究 | 14.5-19.14 | ±32 | 30 |

出典: 6 Table 2を基に作成

この表から明らかなように、本研究のメタレンズは、「より広いスキャン範囲(入射角)で、より小さなスポット(高解像度)を、よりコンパクトな設計(短い後側焦点距離)で」実現しています。

従来の光学設計では、視野角を広げるとスポット径が大きくなる、収差を補正するとレンズ枚数が増えて大型化するなど、性能パラメータ間には常にトレードオフの関係が存在しました。しかし、メタサーフェスによる設計は、メタアトム単位で位相を最適化できる広大な設計空間を有するため、これらの伝統的なトレードオフを打破し、複数の重要指標を同時に向上させられる可能性を示唆しています。これは単なる「レンズの小型化」に留まらず、光学設計のパラダイムそのものを変えるブレークスルーと言えるでしょう。

シミュレーションから現実へ:製造可能性と実用性

優れた設計も、製造できなければ意味がありません。本論文の特筆すべき点は、理想的な設計の提示に留まらず、実用化を見据えた製造プロセスと、その際の許容誤差(公差)について踏み込んだ分析を行っている点です。

現実的な製造プロセスの提案

メタアトムは、10.6µmの波長帯で高い屈折率と低い光損失を持つ結晶シリコン(c-Si)製のナノピラーで構成されます 6。そして、その製造プロセスとして、半導体産業で確立された標準的な技術、すなわちスピンコーティング、紫外線(UV)リソグラフィ、反応性イオンエッチング(RIE)を組み合わせた手法が提案されています 6。これは、特殊な装置やプロセスを必要とせず、既存の製造インフラで実現可能であることを示唆しており、量産への明確な道筋を描いています。

製造誤差に対する堅牢性の検証

本研究の真価は、製造時に避けられない不完全さの影響を定量的に評価した点にあります。

- 位相の離散化(サンプリング): 設計上は連続的な位相分布を、製造時には離散的なステップで近似する必要があります。シミュレーションの結果、このステップ間隔を3µm、6µm、さらには9µmに広げても、集光性能に大きな劣化は見られないことが示されました 6。ステップ間隔が広いほど製造は容易かつ低コストになるため、これは実用上非常に重要な知見です。

- 位相の揺らぎ(エラー): 製造プロセス中のわずかな寸法のばらつきは、意図しない位相エラー(論文中では”phase mutation”)を引き起こします。分析によると、このエラー率が8%以内であればシステムは安定した性能を維持し、9%を超えると急激に劣化することが明らかになりました 6。これは、製造プロセスに求められる精度に対する具体的な「エラーバジェット(誤差予算)」を与えるものであり、品質管理の指針となります。

- 波長帯域: 実際のレーザー光源にはわずかな波長の揺らぎがあります。このレンズは、中心波長10.6µmの周囲80nmの帯域幅にわたって良好な性能を維持することが確認されており、実用的な光源と組み合わせても問題なく機能することを示しています 6。

このような詳細な公差解析は、メタサーフェス研究が単なる「概念実証」の科学的段階から、製品化を目指す「応用工学」の段階へと成熟しつつあることを強く示唆しています。製造現場の技術者や製品開発のマネージャーが問うであろう「どれだけ完璧に作る必要があるのか?」「誤差の許容範囲は?」といった現実的な問いに対し、定量的な答えを提示しているのです。これは、研究室と工場の間のギャップを埋める、極めて成熟したアプローチと言えます。

市場へのインパクトと今後の展望

この技術は、単一の高性能レンズに留まらず、関連市場を破壊し、次世代のレーザーシステムを生み出す起爆剤となる可能性を秘めています。

産業用レーザーシステムの変革

小型化と高性能化という利点は、市場に具体的なインパクトをもたらします。

- システムの超小型化: より小さく、軽いレーザーヘッドは、密集した生産ラインや小型のロボットアームへの組み込みを容易にします 9。

- 加工精度の向上: 広視野角にわたる回折限界級のスポットサイズは、より微細で高精細なマーキングや切断を可能にし、小型化が進むマイクロエレクトロニクス業界の要求に応えます 1。

- 新アプリケーションの創出: これまでサイズや重量の制約で不可能だった、携帯可能なフィールド用レーザー加工機や、デスクトップ型の超高精細3Dプリンターといった新しい製品カテゴリーが生まれる可能性があります。

今後の課題と展望

実用化への道のりは平坦ではありません。克服すべき課題として、まず「スケーラブルな量産技術の確立」が挙げられます。論文で提案されたプロセスは実現可能ですが、これを低コストで大量に生産する技術、例えばナノインプリントリソグラフィなどの実用化が鍵となります 22。また、高価な光学部品は、特に中小企業にとって導入の障壁となります 4。メタサーフェスの製造コストが、その市場浸透の速度を決定するでしょう。

さらに、この技術パラダイムは、光学部品における価値の源泉を根本から変える可能性があります。従来のレンズの価値は、ガラスを精密に研削・研磨し、複雑な機構で組み立てる「機械的な職人技」にありました。一方、メタレンズの価値は、ナノパターンの「デジタル設計データ」と、それを忠実に再現する「半導体製造プロセス」にあります。

これは、一度製造プロセスが確立されれば、異なる焦点距離や収差補正特性を持つレンズを開発することが、物理的な金型や工具の変更ではなく、デジタルマスクのデータを変更するだけで可能になることを意味します。これにより、カスタム光学部品のラピッドプロトタイピングとオンデマンド生産が加速し、技術革新のサイクルが劇的に短縮される未来が訪れるかもしれません。価値の源泉が、物理的なモノの複雑さから、設計という知的財産へと移行するのです。これは、かつて集積回路がエレクトロニクス業界にもたらした変革にも似ています。

結論:光学設計の新時代へ

本稿で解説したJiangらの研究は、単なるfθレンズの性能向上に留まるものではありません。それは、従来の光学システムが抱える「大きく、重く、複雑である」という根源的な課題に対し、積層メタサーフェスというエレガントな解決策を提示したものです。

厚さわずか1mmの平面素子が、既存の市販品を凌駕する広い視野角、高い解像度、優れた直線性を達成したという事実は、衝撃的です。さらに、製造公差に関する詳細な分析は、この技術が単なるシミュレーション上の理想論ではなく、現実的な製品化の射程に入っていることを力強く証明しています。

この研究は、複雑な多層レンズシステムが、やがてはコンパクトで多機能な平面メタ光学素子に置き換えられていく未来への、重要な一歩です。レーザー加工、3Dプリンティング、医療、そしてその先の未知なる応用分野において、光学設計の新時代が幕を開けようとしています。

コメント